在 “雙碳” 目標驅動下,鋼鐵行業正加速綠色轉型。鋼鐵生產會產生含二氧化硫、氮氧化物等污染物的廢氣,若直接排放將對環境造成嚴重危害。

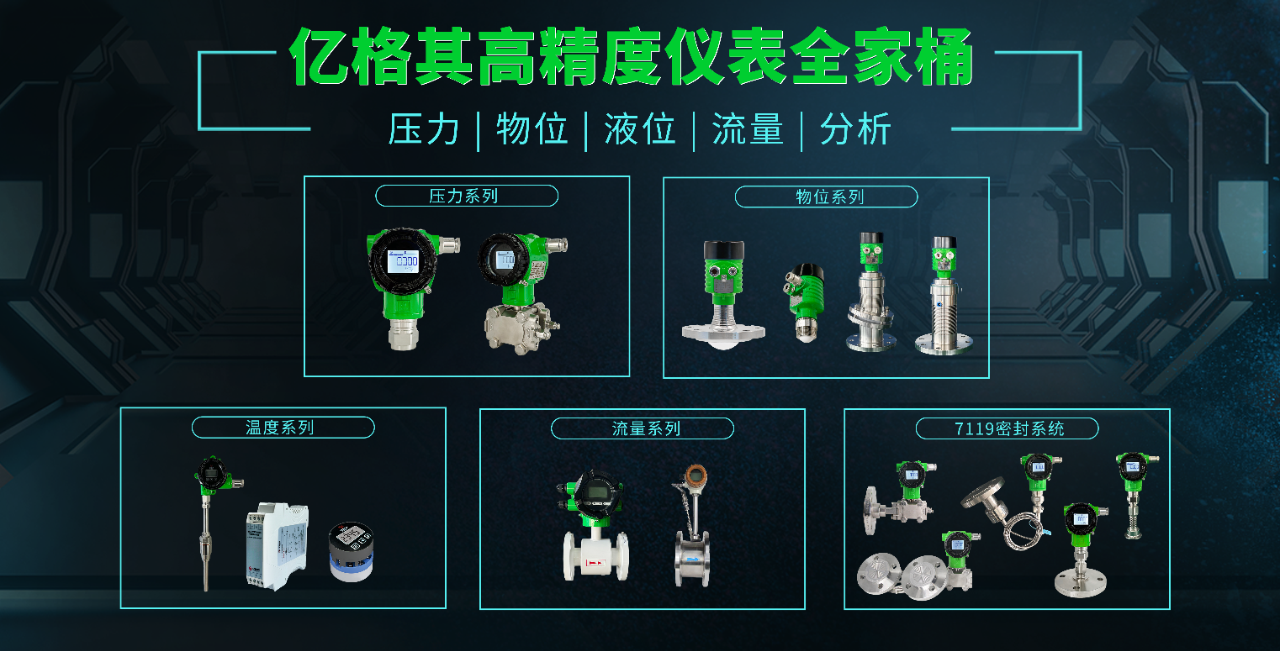

因此,山東某鋼鐵廠,啟動了硫脫硝工程超低排放治理項目,通過引入億格其品牌智能儀表,構建了一套全流程監測體系。

成功實現脫硝效率提升、氨逃逸率降低和能耗優化,為行業提供了可復制的標桿案例。

PART 1 項目背景:復雜工況下的治理挑戰

該鋼鐵廠燒結煙氣脫硝系統面臨多重挑戰:

● 氨水具有強腐蝕性,輸送時流量波動大,傳統設備難兼顧耐腐與精準測量。

● 煙氣含大量粉塵,溫度跨度大,易導致測量元件老化、探頭堵塞,使壓力和溫度測量失真。

● 氫氧化鈣超細鈣粉易形成粉塵層,受濕度影響可能結塊,傳統方式難精準測料位,給料倉管理帶來困難。

PART 2 解決方案:智能儀表構建全流程監測網絡

針對上述問題,項目采用多類型智能儀表協同工作,實現 “感知 - 控制 - 優化” 閉環管理。

1. 電磁流量計與壓力變送器協同把控

氨水是脫硝反應的重要還原劑,其輸送的穩定與精準直接影響脫硝效果。

該廠在氨水輸送管道上安裝了億格其電磁流量計和壓力變送器。

電磁流量計采用耐腐蝕性強的材質,適應氨水特性,能實時、準確測量氨水的瞬時流量和累計流量,精度達 ±0.5%,對流量波動響應迅速。

壓力變送器監測氨水輸送壓力,當壓力低于設定值時,系統自動報警,提醒操作人員檢查管道堵塞或泵體故障,避免氨水輸送中斷,保證脫硝反應持續進行。

2. 壓力與溫度變送器實時監測煙氣狀態

煙氣的壓力和溫度是脫硝反應的重要環境參數,影響催化劑活性和反應效率。

該廠在煙道上分別安裝了億格其壓力變送器和溫度變送器。

壓力變送器可精準測量煙氣的靜壓和動壓,實時反映煙道內壓力變化,因煙道內煙氣含塵量高、溫度變化大,其采用防塵、耐高溫設計,測量誤差控制在 ±0.1% 以內。

溫度變送器采用熱電偶傳感器,雙支鎧裝,兩線制4-20mA變送輸出,K分度,測量溫度可達0~600℃。

能快速測量煙氣溫度,覆蓋脫硝反應所需溫度區間,精度為 ±1℃。

通過實時監測,操作人員可及時調整引風機和換熱器運行參數,溫度低于最佳反應溫度時,增加換熱器熱源供應。

煙道壓力過高時,調節引風機轉速,確保脫硝反應在適宜環境中進行。

3. 雷達物位計精準掌握粉料庫存

氫氧化鈣超細鈣粉作為脫硝系統的重要輔助材料,其料位的準確監測對于保障生產連續性至關重要。

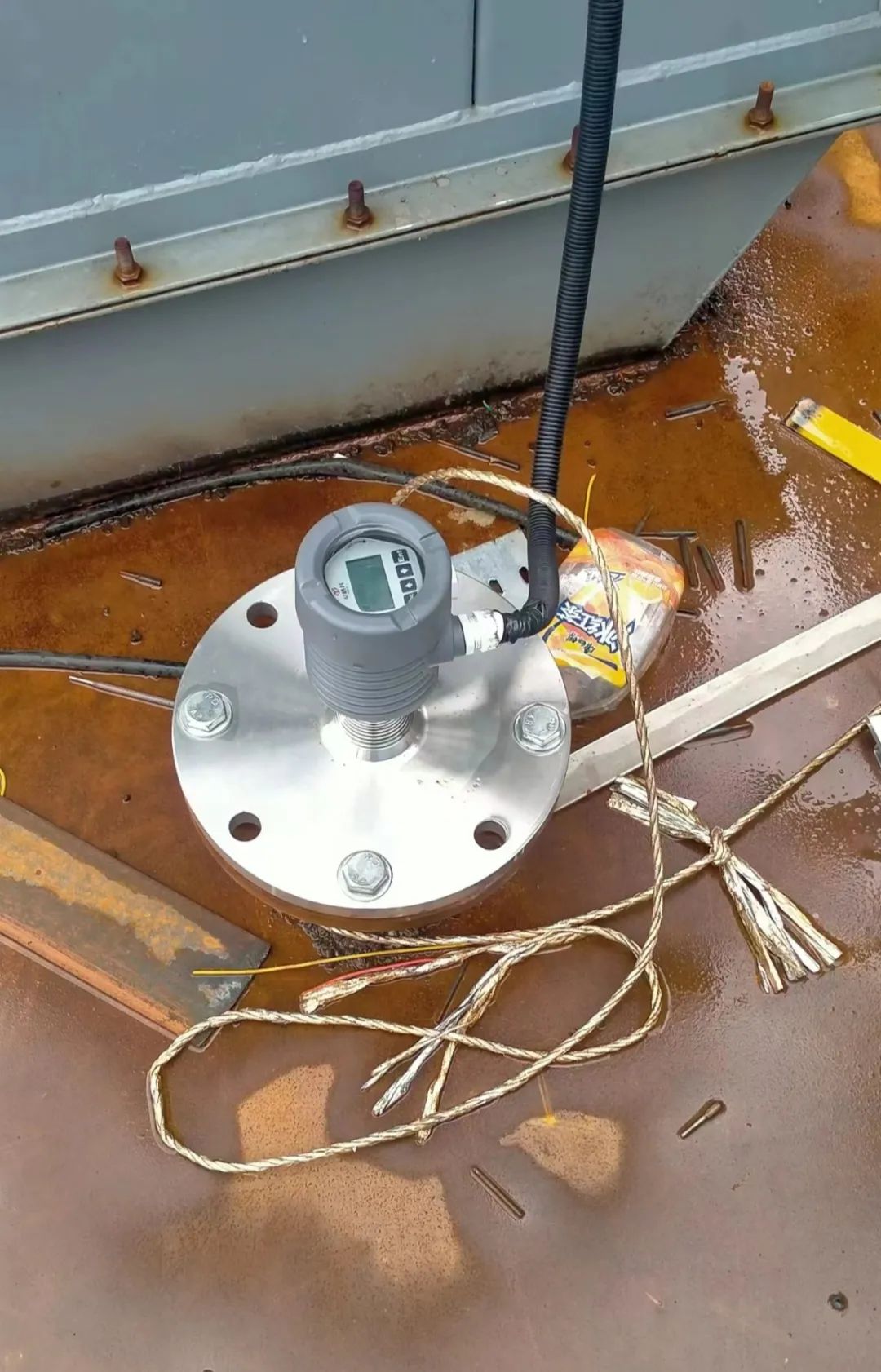

該廠采用億格其雷達物位計對粉料倉中的鈣粉進行測量。

該雷達物位計采用高頻雷達技術,4~20mA輸出, HART協議,DN150法蘭連接,能穿透粉料表面粉塵層。

精度可達 ±1mm,精準測量料位高度,不受粉料濕度、密度影響,可實時監測進料和出料時的料位變化。

PART 3 實施效果:環保與經濟效益雙提升

在億格其各類測量儀器的協同 “作戰” 下,這家鋼鐵廠的脫硝項目取得了顯著成效。

氮氧化物排放濃度成功穩定控制在限定值以下,同時,由于精準的測量與控制,能源消耗和物料浪費大幅減少,生產成本顯著降低。

億格其品牌的儀器,不僅為企業帶來了環保與經濟的雙重效益,更成為了鋼鐵行業綠色轉型的有力助推器。

在未來,相信會有更多像這樣的企業,借助億格其的先進技術,在綠色發展的道路上穩步前行,實現經濟效益與環境效益的雙贏。